수소전기차(FCEV) 보급의 핵심은 연료인 수소를 얼마나 안전하게 저장하느냐에 달려 있습니다. 특히 수소 탱크는 700bar에 달하는 초고압을 견뎌야 할 뿐만 아니라, 외부 화재나 마찰로 인한 고온 환경에서도 구조적 결함 없이 견뎌내야 하는 극한의 내열성이 요구됩니다. 수소는 온도 변화에 따른 압력 팽창률이 매우 높기 때문에, 탱크 소재의 열 변형 방지는 곧 폭발 방지와 직결되는 가장 중요한 요소입니다.

수소 탱크 안전을 위한 3대 핵심 요소

- 탄소섬유 강화 플라스틱(CFRP): 강철보다 가벼우면서도 고온·고압을 버티는 핵심 외장재

- 가스 투과 방지 라이너: 내부 수소 누출을 차단하고 열적 안정성을 보조하는 나일론 소재 층

- 화재 안전 장치(TPRD): 고온 감지 시 수소를 강제 배출하여 폭발을 미연에 방지하는 시스템

"현대자동차의 수소 탱크는 화염 속에서도 30분 이상 견디는 내화 성능을 갖추어, 단순한 저장 장치를 넘어 이동하는 안전 기지로 설계되었습니다."

탄소섬유 복합재(CFRP)의 경이로운 내열 성능

최근 친환경 모빌리티의 심장인 수소 탱크(Type 4)는 극한 환경에서도 견딜 수 있도록 설계되었습니다. 내부에는 기밀성이 뛰어난 고밀도 폴리에틸렌(HDPE) 라이너를 배치하고, 외부는 철보다 10배 강하면서 가벼운 탄소섬유 강화 플라스틱(CFRP)으로 수만 번 정교하게 감아 제작됩니다. 특히 탄소섬유는 약 3,000℃ 이상의 초고온에서도 구조적 결함이 발생하지 않는 독보적인 내열성을 자랑합니다.

핵심 소재별 내열 특성 요약

| 구분 | 주요 소재 | 내열 온도 및 특징 |

|---|---|---|

| 내부 라이너 | 고밀도 폴리에틸렌 | 수소 기체 투과 방지 및 기밀성 유지 |

| 강화 구조물 | 탄소섬유(Carbon Fiber) | 3,000℃ 이상의 초고온 내성 확보 |

| 결합재 | 에폭시 수지 | 섬유 간 결합 및 충격 분산 역할 |

국제 표준인 GTR No.13에 따라 진행되는 화염 노출 시험은 탱크를 800℃ 이상의 직접적인 불길 속에 노출시켜 안전성을 검증합니다. 이때 에폭시 수지가 일부 열에 반응하더라도, 내열 탄소섬유층이 버팀목이 되어 탱크의 전체적인 구조적 형상을 완벽하게 유지합니다.

- 구조 유지 성능: 화염 노출 중에도 최소 20분 이상 구조적 강도를 유지하여 승객 대피 시간을 확보합니다.

- 다중 레이어 보호: 물리적 충격과 열 변형을 동시에 막아주는 적층 구조를 채택하였습니다.

화재 폭발을 원천 봉쇄하는 TPD 안전 장치

많은 사용자가 우려하는 '화재 시 탱크 폭발'은 현대 수소차 기술력 안에서는 사실상 불가능에 가깝습니다. 그 중심에는 탱크 밸브에 장착된 TPD(Thermal Pressure Relief Device, 감열식 압력방출장치)가 있습니다.

핵심 메커니즘: TPD의 작동 원리

TPD는 주변 온도가 약 110℃에 도달하면 내부 가압 소자가 녹으면서 밸브를 강제로 개방합니다. 이는 전자적 신호 없이도 물리적인 온도 반응에 의해 작동하는 '페일 세이프(Fail-Safe)' 설계의 정수입니다.

"수소는 공기보다 14배 가벼워 누출 시 즉시 확산됩니다. TPD는 이 특성을 이용해 탱크 파열 전 수소를 안전하게 하늘로 방출합니다."

수소 탱크 vs 일반 연료 탱크 안전성 비교

| 구분 | 수소 탱크 (Type 4) | 가솔린 연료 탱크 |

|---|---|---|

| 화재 시 대응 | TPD를 통한 강제 방출 및 즉각 확산 | 액체 연료 지면 유출 및 지속 연소 |

| 안전 장치 | 감열식 압력방출장치(TPD) 필수 | 역류 방지 밸브 등 일반 장치 |

영하 40도부터 영상 85도까지의 가혹 조건 검증

수소 탱크는 단순한 내열성뿐만 아니라 온도 변화에 따른 열 피로(Thermal Fatigue) 성능도 엄격히 검증받습니다. 여름철 뜨거운 아스팔트와 겨울철 극지방의 추위에 모두 대응해야 하기 때문입니다.

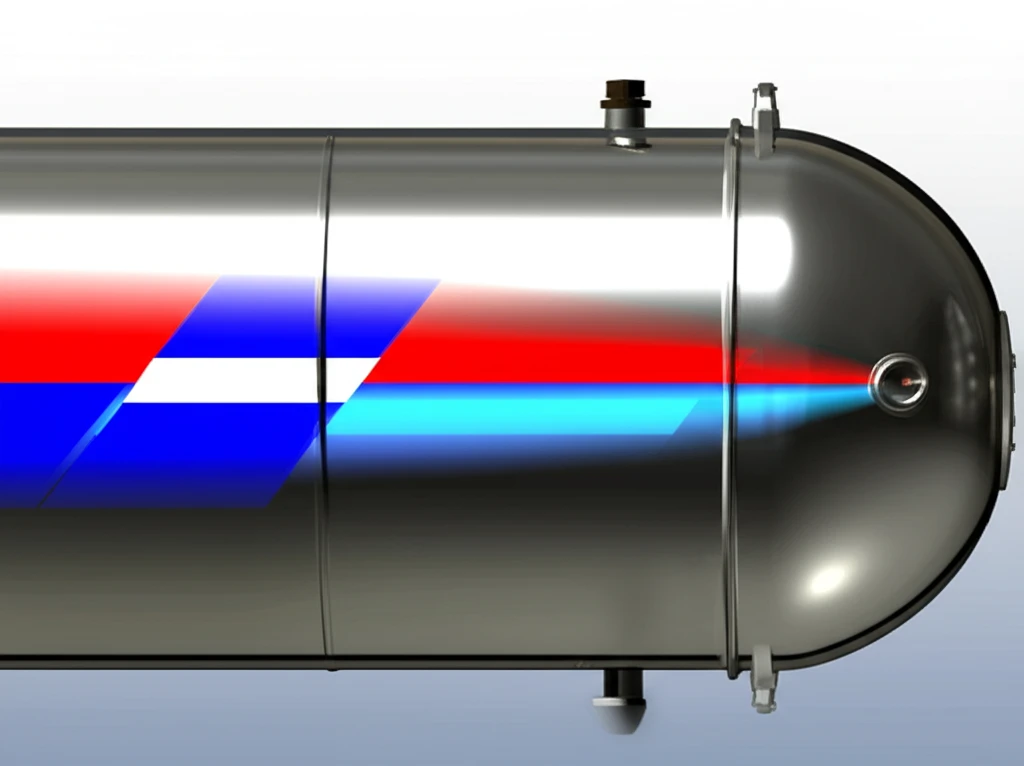

[이미지: 극한의 온도 환경 테스트 시뮬레이션]

극한의 온도 변화를 견디는 내구성 테스트

저장 시스템은 영상 85℃와 영하 40℃를 오가는 환경에서 반복적인 충전 테스트를 수천 회 이상 통과해야 합니다. 이 과정에서 소재의 열팽창 계수 차이로 인한 미세 균열 없이 기밀성이 완벽하게 유지되어야 합니다.

가혹 환경 검증 주요 수치

- 최대 압력 유지: 상용 압력의 2.25배인 1,575bar 파열 방지

- 반복 충전 횟수: 약 11,000회 이상의 충진 후 성능 유지

- 성능 유지 기준: 차량 수명 종료 시까지 초기 설계 강도의 90% 이상 유지

미래 모빌리티를 지탱하는 지능형 안전 기술

수소 탱크의 내열 기술은 단순히 고온을 견디는 수준을 넘어, 위급 상황에서 시스템 전체를 보호하는 지능형 안전 기술의 집약체입니다. 탄소섬유 복합소재의 강력한 내구성과 TPRD와 같은 정교한 메커니즘은 수소차가 가솔린차 이상의 신뢰성을 확보했음을 증명합니다.

"수소 에너지의 보편화는 기술적 완성도를 넘어, 사용자가 신뢰할 수 있는 완벽한 안전 제어에서 시작됩니다."

결론적으로 수소차의 안전 설계는 에너지 밀도 관리와 열 변형 방지를 모두 성공적으로 구현했습니다. 이러한 기술력은 미래 수소 사회의 근간이 되어 지속 가능한 모빌리티 환경을 실현하는 가장 강력한 무기가 될 것입니다.

자주 묻는 질문 (FAQ)

Q1. 화재 발생 시 수소 탱크가 즉시 폭발할 위험은 없나요?

아니요, 절대 그렇지 않습니다. 화재로 온도가 상승하면 TPD 장치가 약 110℃에서 자동으로 열려 수소를 대기 중으로 확산시켜 폭발을 원천 차단합니다.

Q2. 여름철 극한의 고온 환경에서도 내열 성능이 유지되나요?

수소 탱크는 -40℃ ~ 85℃의 정상 작동 범위를 보장하며, 직접 화염 노출 시에도 안전하게 수소를 방출하도록 설계되어 어떤 기상 조건에서도 안심하고 사용할 수 있습니다.

Q3. 탄소섬유 소재의 내구성과 기대 수명은 어떻게 되나요?

고강도 탄소섬유 복합재는 부식 우려가 없으며 설계 수명은 약 15~22년으로 차량의 평균 수명보다 길어 반영구적인 신뢰성을 자랑합니다.

'수소차' 카테고리의 다른 글

| 수소차 연료전지 내구성 현황과 올바른 필터 점검 주기 (0) | 2026.01.04 |

|---|---|

| 수소차 넥쏘와 미라이의 공간 활용성과 충전 효율 및 보증 정책 (0) | 2026.01.03 |

| 수소차 연료 순도 99.97% 기준과 불순물이 스택에 미치는 영향 (0) | 2026.01.01 |

| 수소 전기차 탱크 안전 기술과 사고 대응 방법 (0) | 2025.12.31 |

| 정전기 방지부터 노즐 체결과 비상 상황 대응까지 수소차 충전 수칙 (0) | 2025.12.29 |